17 сентября 2021 г. состоится Ученый совет НИФТИ ННГУ

Совет по грантам Президента РФ объявляет о начале приема заявок на получение стипендий и грантов Президента РФ

Семинар Рязанцевой В.В. по материалам кандидатской диссертации (06.09.2021, 10:30)

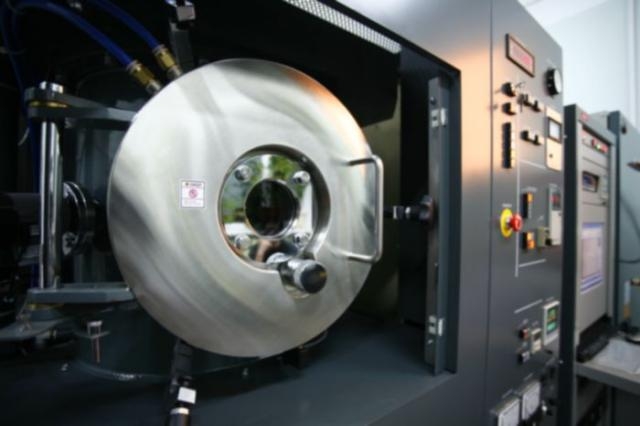

Установка для электроимпульсного плазменного спекания DR. SINTER Model SPS-625

(производства «SPS SYNTEX, INC.», Япония)

Назначение: экспериментальное производство и разработка новых материалов, в том числе наноструктурированных металлов, сплавов, керамик, композитов, а также функциональных анизотропных материалов, редкоземельных магнитных сплавов и интерметаллических соединений и др.

Характеристики установки:

- Температура спекания: до 2400 0С

- Скорость нагрева: до 500 0С/мин.

- Усилие пресса: 5 - 100 кН

- Импульсный ток: до 5000 А

- Длительность импульса: 3,3 мс

- Защитная среда: вакуум или инертный газ

Основная идея метода электроимпульсного плазменного спекания (ЭИП) порошковых материалов состоит в высокоскоростном нагреве порошкового материала в вакууме путем пропускания последовательностей импульсов постоянного тока через образец и пресс-форму с одновременным приложением гидростатического давления. Метод ЭИП спекания порошковых материалов характеризуется чрезвычайно высокими скоростями протекания процесса усадки. Главной отличительной особенностью метода является неравновесность процессов, происходящих при спекании материалов. ЭИП спекание образцов происходит с большим выигрышем во времени и практически всегда наблюдается снижение температуры спекания. Сокращение времени и снижение температуры спекания существенно уменьшают интенсивность роста зерен в материале. Это имеет принципиальное значение для спекания наноструктурных материалов.

Металлы Fe; Cu; Al; Au; Ag; Ni; Cr; Mo; Sn; Ti; W; Be; Ir; и другие металлы.

Сплавы W-Ni-Fe; W-Cu; Ni-49Ti; Fe-5Mn; Ti-6Al-4V; Ti-Al-B; Al-Si-Cu-Fe и др.

Керамики (оксиды, карбиды, нитриды,бориды, фториды)

Al2O3; Y2O3; ZrO2; SiO2; TiO2; HfO2; MgO; ZnO; SnO2; SiC; B4C; TaC; TiC; WC; ZrC; VC; Si3N4; TaN; TiN; AlN; ZrN; VN; CNx; TiB2; HfB2; LaB6; ZrB2; VB2; MgB2; LiF; CaF2; MgF2

Металлокерамики и композиты Si3N4 + SiC; BN + Fe; Ti + TiB + TiB2; YSZ; (Na1-xKx)NbO3 + PbTiO3; Al2O3 + Ni; Al2O3 + TiC; Al2O3 + SUS; Al2O3 + Nd2Ti2O7; Al2O3 + SiC; Al2O3 + GdAlO3; Al2O3 + Ti3SiC2;Al2O3 + C; ZrO2 + Ni, ZrO2 + SUS,ZrO2 + Y2O3; ZrO2 + Al2O3 + TiC0.5N0.5; WC/Co + SUS; WC/Co + Fe

Функциональные материалыTiAl; MoSi2; Si3Zr5; NiAl; NbCo; NbAl; LaBaCuO4; Sm2Co17; Nd-Fe-B; (Bi, Sb)2Te3; BaTiO3; BaZrO3; Al-Al3Ti; SiC + MoSi2; SiC + HfB2; SiC + AlN